БМК серии «Пиролиз Мастер - Квартальные» в базовом варианте относятся к котельным второй категории по надежности отпуска тепла.

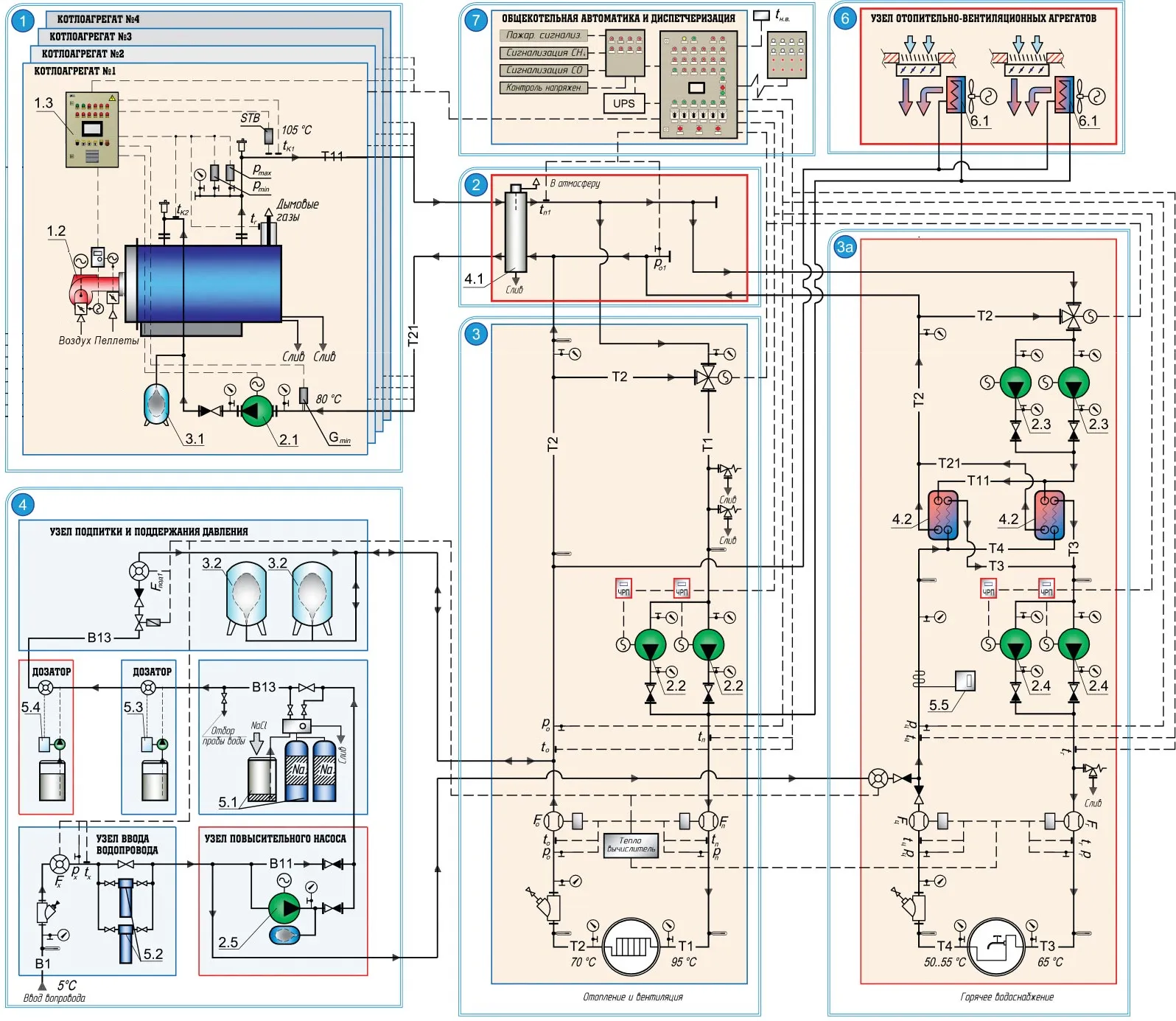

Принципиальная тепловая схема базового варианта БМК серии «Пиролиз Мастер - Квартальные» построена по двухконтурному принципу – контур циркуляции теплоносителя через котлы присоединяется посредством пластинчатого теплообменного аппарата к контуру теплосети. Потоки теплоносителей, циркулирующие в данных контурах, никогда не смешиваются. В этом случае качество сетевой воды и состояние внешних тепловых сетей не оказывают влияние на отложения загрязнений и солей жесткости (накипи) на поверхностях нагрева котлов, что существенно улучшает показатели эффективности, надежности и долговечности работы котлоагрегатов.

Присоединение тепловой сети к котельной осуществляется по двухтрубной схеме. Регулирование температуры в трубопроводах тепловой сети в зависимости от температуры наружного воздуха осуществляется автоматикой котельной по стандартному отопительному графику 95°С 70°С (при необходимости с «изломом» и «срезками»). При этом температурный график во внутреннем контуре котлов 105°С 80°С со специальным законом регулирования. Данный график обеспечивается автоматикой управления котлами, что необходимо для обеспечения правильного функционирования каскадного (поочередного) включения выключения котлов и обеспечения оптимальных температурных условий их работы.

Перепады давления теплоносителя на выходе из котельной для котельных различных типоразмеров составляют:

| Перепады давления теплоносителя |

| Мощность котельной 2000 – 3300 кВт |

15, м.в.ст |

| Мощность котельной 4000 – 7500 кВт |

20, м.в.ст |

| Мощность котельной 4000 – 7500 кВт |

25-30, м.в.ст |

| Мощность котельной 15000 – 30000 кВт |

35, м.в.ст |

| Мощность котельной 40000 – 60000 кВт |

40, м.в.ст |

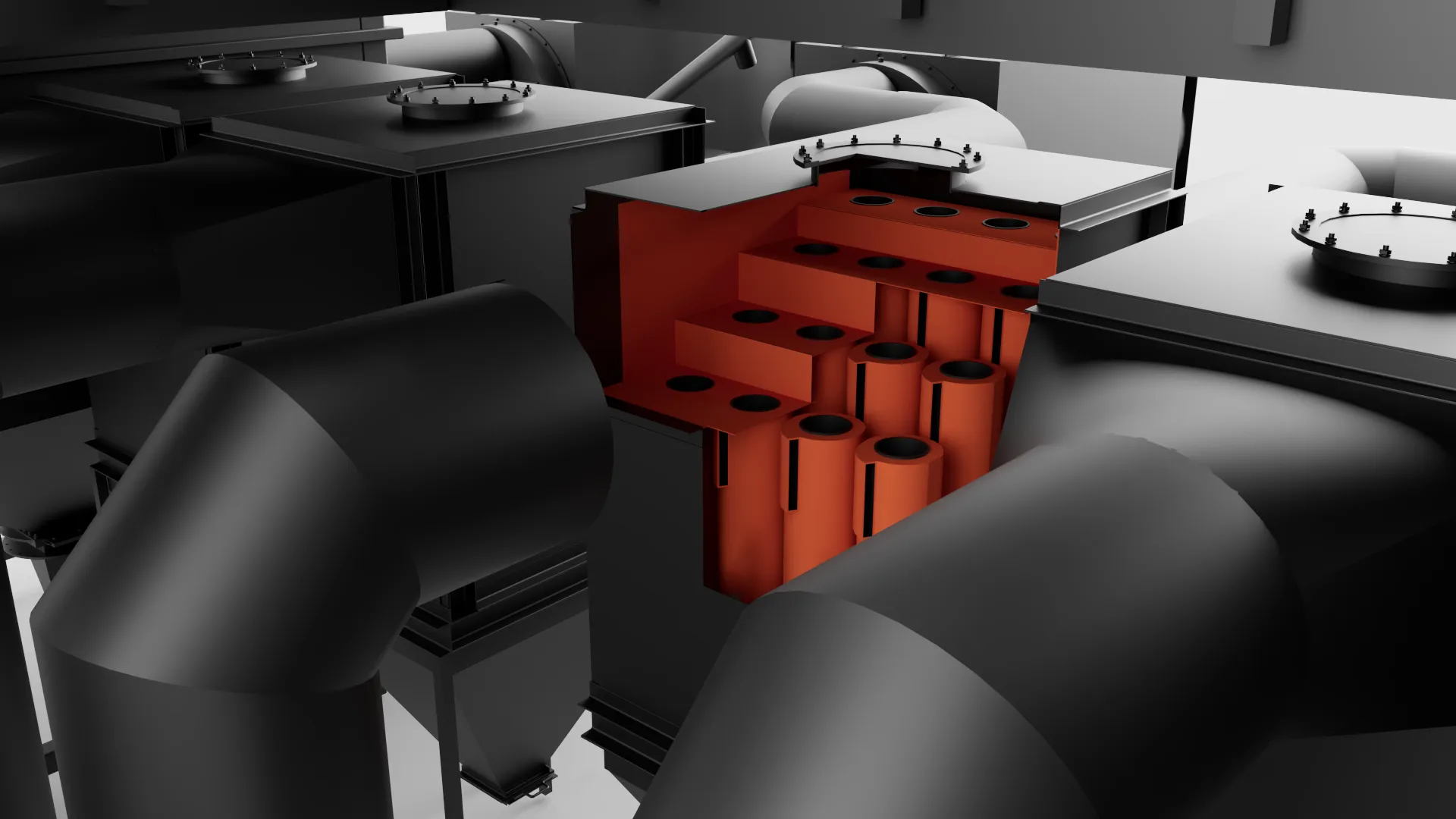

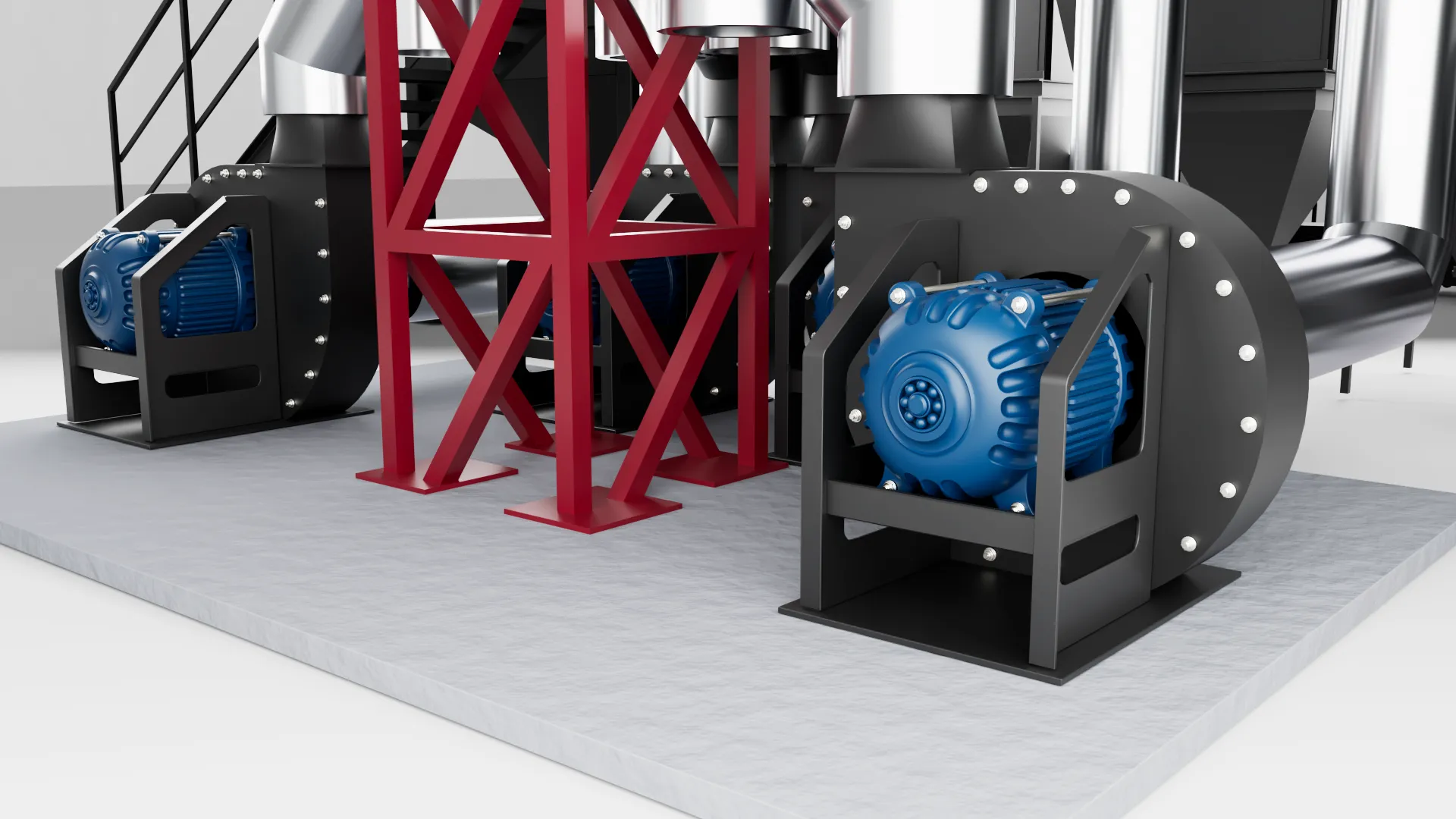

В качестве основного оборудования в котельных представляемой базовой серии устанавливаются проверенные на наших объектах котлоагрегаты на базе водогрейных котлов «Пиролиз Мастер PELLET PRO», выпускаемых заводом «ЗАО Деметра». В БМК тепловой мощностью от 10,0 до 25,0 МВт в базовом варианте используются водогрейные котлы «PELLET PRO-1250». Все котлоагрегаты в базовом варианте комплектуются пеллетными факельными горелками торговой марки «Пиролиз Мастер» (собственного производства), Россия.

Для организации независимого внутреннего контура циркуляции теплоносителя через котлы устанавливаются группы (два или более) пластинчатых теплообменников (производства фирм «Ридан», «ЭТРА» или аналогичные), один из которых резервный. Котловые и сетевые насосы фирмы «Wilo» или аналогичные. В группе сетевых насосов также предусмотрен один резервный насос, что обеспечивает бесперебойную подачу теплоносителя в теплосеть при аварии основного насоса.

Учет количества отпускаемого тепла в котельных осуществляется теплосчетчиком электромагнитного типа, в комплект которого входят: комплект термодатчиков, вычислительный блок и электромагнитные преобразователи расхода, устанавливаемые на прямом и обратном трубопроводе системы отопления. Учет расхода воды на подпитку теплосети и подпитку котельных контуров осуществляется расходомерами (механическими или электромагнитными) также подключенными к электронному вычислителю.

Расположение патрубков для подсоединения теплосети и других коммуникаций указано на соответствующих планах, которые можно получить по запросу.